Filtration von Öl- und Gasbohrloch-Fertigstellungsflüssigkeiten

Angesichts der weltweit abnehmenden Öl- und Gasreserven und der zunehmenden Energiewende hin zu alternativen Energiequellen ist es von entscheidender Bedeutung, dass die Ölgesellschaften aus jeder Bohrung so viel Produkt wie möglich gewinnen. Es muss nicht nur die Menge des geförderten Kohlenwasserstoffs maximiert werden, und zwar auf eine Weise, die für die Umwelt und die Menschen sicher ist, sondern es ist auch entscheidend, dass die Produktionskosten gesenkt, die Lebensdauer der Lagerstätte so weit wie möglich verlängert und die Kohlenwasserstoffgewinnung optimiert wird.

Komplettierungsflüssigkeiten spielen eine entscheidende Rolle für die Produktivität von Öl- und Gasbohrungen. Der Einsatz von Komplettierungsflüssigkeiten erleichtert die abschließenden Arbeiten vor Beginn der Förderung, kann die Bohrlochkapazität erhöhen, Probleme bei der Bohrlochreparatur verringern und die Reinigung und Abschaltung des Bohrlochs zum richtigen Zeitpunkt erleichtern.

Fertigstellungsflüssigkeiten

Komplettierungsflüssigkeiten können theoretisch jede Flüssigkeit sein, die die richtige Dichte und die für die Aufgabe erforderlichen Fließeigenschaften aufweist. Bei Komplettierungsflüssigkeiten handelt es sich jedoch in der Regel um speziell aufbereitete Solen (konzentrierte Salzlösungen), die auch als Bohrlochreinigungsflüssigkeiten oder Aufbereitungsflüssigkeiten bekannt sind. Sie werden von spezialisierten Chemikalienherstellern für die jeweilige Aufgabe formuliert und bestehen aus Chloriden, Bromiden und Formiaten (eine Klasse von Salzen, die durch Neutralisation von Ameisensäure hergestellt werden).

Die Komplettierungsflüssigkeit sollte chemisch mit der Lagerstättenformation (ein allgemeiner Begriff für das Gestein um das Bohrloch) kompatibel sein. Die Anpassung der Dichte, des Durchflusses und des pH-Gehalts an die besonderen Merkmale des Bohrlochs verlängert die Lebensdauer der Förderzone.

Die Formulierung, Herstellung und Auswahl der richtigen Komplettierungsflüssigkeit für ein bestimmtes Bohrloch ist eine fachmännische Tätigkeit, und die Flüssigkeiten können entweder fertig für den Auftrag gekauft oder auf die spezifischen Bedürfnisse zugeschnitten werden. In der Öl- und Gasindustrie ist man oft der Meinung, dass eine maßgeschneiderte Komplettierungsflüssigkeit zwar zunächst zusätzliche Kosten verursacht, aber mittel- bis langfristig Geld spart und die Produktion steigert, so dass sie sich über die gesamte Lebensdauer des Bohrlochs amortisiert.

Die Nutzungsdauer und Effizienz von Komplettierungsflüssigkeiten kann verlängert werden, indem sichergestellt wird, dass sie sauber und frei von Feststoffen sind – dies kann durch Filtration effektiv erreicht werden.

Warum Komplettierungsflüssigkeiten filtern?

Feststoffe und Verunreinigungen in der Komplettierungsflüssigkeit vermindern deren Wirksamkeit. Eine effizient gefilterte und völlig feststofffreie Komplettierungsflüssigkeit erhöht sowohl die Produktivität als auch die Zuverlässigkeit eines Bohrlochs auf lange Sicht.

Die Filtration sorgt für saubere Flüssigkeiten, die Schäden an der Formation, der Lagerstätte und ihrer Fähigkeit, Flüssigkeiten durchzulassen (ihre Permeabilität oder die Messung der Fähigkeit der Formation, Flüssigkeiten durchzulassen), verhindern. Dies geschieht durch die Entfernung von Feststoffen und Partikeln aus der Flüssigkeit, die andernfalls den offenen Raum in der Gesteinsformation blockieren könnten, der die Kohlenwasserstoffflüssigkeit (bekannt als Porosität) in der Förderzone hält.

Anwendungen und Zweck von Solen

Die Filtration einer Fertigstellungsflüssigkeit ist notwendig bei:

Bei der anfänglichen Verdrängung der Bohrflüssigkeit

Eine Flüssigkeit, die verwendet wird, um eine andere Flüssigkeit oder Zementsuspension aus der Bohrlochverrohrung in den umgebenden Bereich, den sogenannten Ringraum, zu drücken.

Nach und während der Perforationsspülung

Ein Reinigungsprozess, der durchgeführt wird, nachdem Löcher [Perforationen] in das Bohrlochgehäuse oder den Liner gebohrt wurden, um eine effiziente “Kommunikation” zwischen der Lagerstätte und dem Bohrloch zu erreichen.

Während der Schotterpackung

Hierbei handelt es sich um eine Kontrollmethode, mit der die Produktion von Formationssand verhindert werden soll. Das Hauptziel besteht darin, die Formation zu stabilisieren und gleichzeitig die Produktivität des Bohrlochs möglichst wenig zu beeinträchtigen.

Beim Unterbohren oder Ausbohren von Zement

Verfahren, die durchgeführt werden, um ein Bohrloch über seine ursprüngliche Größe hinaus zu erweitern, oder während Wartungsarbeiten.

Zirkulation von Endinhibitoren und Additiven

Chemische Mittel, die Flüssigkeiten zugesetzt werden, um eine unerwünschte Reaktion innerhalb der Flüssigkeit oder mit anderen Materialien in der Umgebung zu verlangsamen oder zu verhindern.

Jede Zirkulation des Bohrlochs

Ein Prozess, bei dem Flüssigkeit durch das gesamte aktive Bohrloch- und Oberflächenflüssigkeitssystem gepumpt wird.

Gefilterte Flüssigkeit für Trip Displacement, Pills und Pill Spotting Volumina

Spezialflüssigkeiten, die zur Durchführung bestimmter Aufgaben zu verschiedenen Zeitpunkten während des Bohr- und Fertigstellungsprozesses verwendet werden. Solche Verfahren helfen dabei, das Bohrklein aus einem vertikalen Bohrloch zu heben, invasive Salzformationen aufzulösen, Verklumpungen/Beschichtungen zu zerstören und Differentialklemmkräfte und Zirkulationsverluste zu verringern sowie ein differentiell verklemmtes Bohrgestänge zu befreien.

Bei der Verwendung von neuen gemischten Solen

Bei all diesen Anwendungen sind saubere, feststofffreie Flüssigkeiten absolut notwendig, wenn das Öl- oder Gasbohrloch und die umgebende Formation und Produktionszone in einem sauberen und effizienten Zustand gehalten werden sollen. Die Entfernung von Feststoffen und Partikeln aus den Solen und Komplettierungsflüssigkeiten gewährleistet die Produktivität von Öl- und Gasbohrungen.

Anforderungen an die Filtration von Komplettierungsflüssigkeiten

Die Anforderungen an die Filtration von Komplettierungsflüssigkeiten sind aufgrund der unterschiedlichen Art des Prozesses und der Feststoffe/Rückstände, die während des Prozesszyklus in der Flüssigkeit enthalten sind, sehr hoch.

Die folgenden Punkte sind die wichtigsten Überlegungen, die bei der Installation eines Filtrationssystems für Fertigstellungsflüssigkeiten zu berücksichtigen sind:

- Typischerweise sollte die Filtration eine Entfernung von Feststoffen je nach Formation und Bohrlochanforderungen von 1 bis 10 Mikron mit einer absoluten Effizienz von mehr als Beta5000 (eine Filtrationseffizienz von 99,98% Entfernung von Feststoffen bei der Mikron-Einstufung oder dem System) erreichen.

- Das System sollte niedrige Schwebstoffgehalte in der gefilterten Flüssigkeit von < 50 NTU bis <10 NTU (Nephelometrische Trübungseinheiten – ein System zur Messung von Schwebstoffen in einem Flüssigkeits- oder Gaskolloid) erzeugen.

- Es sollte in der Lage sein, hohe Durchflussraten von bis zu 4 – 35 BPM (Barrel pro Minute) zu bewältigen.

- Ein breites Spektrum an Feststoffpartikeln sollte entfernt werden können.

- Der Offshore-Nachweis der Integrität und der Betriebsfähigkeit des Systems sollte vor der Installation erbracht werden.

- Das Filtersystem sollte in der Lage sein, sehr hohe Schmutzfrachten zu behandeln, die häufig in Fertigstellungsflüssigkeiten von bis zu 1 % vorkommen.

- Flüssigkeiten haben ein spezifisches Gewicht (SG) von bis zu 22PPG (pounds-per-gallon) und weisen daher einen natürlichen Durchflusswiderstand auf, für den das Filtersystem ausgelegt sein muss.

- Das Filtersystem sollte einfach und robust genug sein, um die rauen Betriebs- und Umweltbedingungen der Anlage zu bewältigen.

- Vor allem sollte es wirtschaftlich zu betreiben und zu warten sein.

Bewährte Filtrationsverfahren

Da während der Lebensdauer eines Öl- oder Gasbohrlochs eine Reihe verschiedener Komplettierungsflüssigkeiten mit jeweils unterschiedlichen Eigenschaften verwendet werden, muss das Filtersystem in der Lage sein, mit diesen Schwankungen fertig zu werden.

Das Filtersystem für die Komplettierungsflüssigkeit muss so ausgelegt sein, dass es einen relativ hohen Anteil an Feststoffen in einem breiten Spektrum von Partikelgrößen bewältigen kann und im laufenden Betrieb hohe Durchflussraten und schnelle Durchsätze ermöglicht.

Für die Filtration von Komplettierungsflüssigkeiten gibt es eine Reihe von Filtrationstechnologien. Dazu gehören:

- Dual Vessel Cartridge Filter Units – Cartridge filtration

- Dual Vessel Bag / Cartridge Filter Units

- Filter Press (FP) with Slurry Mixing Skid and Dual vessel Cartridge Filter

- Vertical Pressure Leaf Filters (VPL) with Dual Vessel Cartridge Filters

Filterpressen (FP) Technologie

Filterpressensysteme (FP) werden seit vielen Jahren weltweit als herkömmliche Methode zur Filtration von Fertigstellungsflüssigkeiten in der Öl- und Gasindustrie eingesetzt.

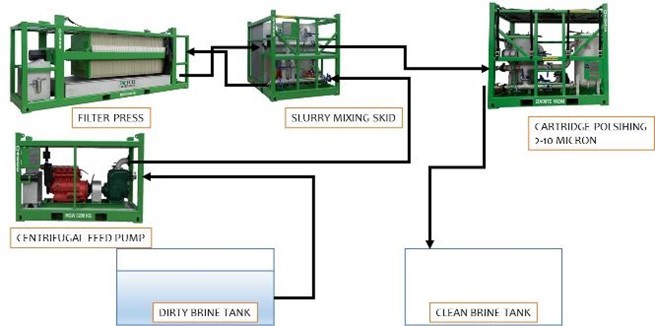

Ein typisches Dutch Filtration FP System 1200 sq.ft.

FP-Systeme verwenden eine Reihe von versiegelten Filterplatten mit einem durchlässigen Filtertuch darin. Alle Platten werden durch einen Hydraulikzylinder in vertikaler Ausrichtung zusammengeklemmt. Alle Platten bilden Filtrationskammern, die den Filterkuchen (DE-Medien) und die aufgefangenen Schmutzpartikel aufnehmen.

Ein typisches Dutch Filtration dual slurry mixing skid.

FP-Systeme werden in der Regel mit einem Schlamm-Mischgestell geliefert, um das Filterhilfsmittel Diatomeenerde (DE) zu mischen und dem System hinzuzufügen. Das Schlammmischsystem ist mit einer druckluftbetriebenen Membranpumpe für die Voranschwemmung und die Zuführung der DE ausgestattet. Diese Einheit hat zwei Mischtanks (16 BBL/jeder),

Zusammen mit einer nachgeschalteten Doppelgefäß-Patronenfiltereinheit bildet diese Anordnung aus FP und Slurry Skid die beste und zuverlässigste Lösung für die Filtration schwerer Fertigstellungsflüssigkeiten mit Durchsätzen von bis zu 35 BPM.

Ein typisches Dutch Filtration VPL-System

VPL-Systeme verwenden eine Reihe von vertikalen Druckblättern, die aus einem selbsttragenden Edelstahlgewebe bestehen, das mit einem strapazierfähigen Polypropylengewebe bedeckt ist. Das Filterhilfsmittel wird über einen Mischtank mit Hilfe einer luftbetriebenen Membranpumpe für die Voranschwemmung und die Zuführung der Kieselgur zugeführt.

Die abschließende Reinigung der Flüssigkeit erfolgt mit einem Doppelgefäß-Kerzenfilter, der absolute Glasfaser-Faltpatronen verwendet. Dieses System bietet eine hocheffiziente und zuverlässige Lösung für die Filtration von Fertigstellungsflüssigkeiten.

Kieselgur-Filtration

Kieselgur (DE) ist ein natürlich vorkommendes, kieselhaltiges Sedimentgestein, das aus den versteinerten Skelettresten von Kieselalgen, einer Art mikroskopisch kleiner, hartschaliger Algen, gebildet wird. Ihre Partikelgröße reicht von weniger als 1 Mikrometer bis zu mehr als 1 Millimeter, liegt aber normalerweise zwischen 10 und 200 Mikrometer. Kieselgur wird als Filterhilfsmittel verwendet, um die Filtrationseffizienz zu verbessern und die Lebensdauer des Filtersystems zu verlängern.

Sowohl in FP- als auch in VPL-Systemen wird das Filterhilfsmittel Diatomeenerde vor Beginn des Filtrationsbetriebs in das System eingebracht, wo es so lange zirkuliert, bis sich ein Filterkuchen auf der Oberfläche des Filtermediums des FP-Filters oder des rostfreien Absetzgitters des VPL-Filters bildet.

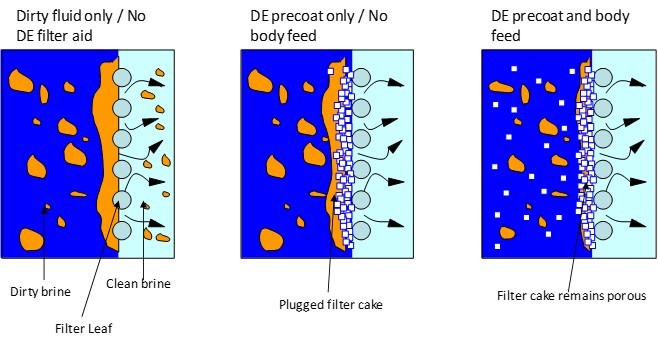

Grundsätze der Kieselgur-Filtration

Dies geschieht häufig in zwei Phasen, der Anschwemmung und der Umhüllung. Diese Kombination aus Anschwemmung und Aufschüttung sorgt dafür, dass der DE-Filterkuchen porös bleibt und seine Filtrationsaufgabe erfüllen kann. Da der DE-Filterkuchen eine nicht komprimierbare mikroporöse Struktur aufweist, ist er das ideale Filtrationsmedium für die Entfernung großer Mengen von Feststoffen.

Sobald sich der Kuchen gebildet hat, wird das Filtersystem in Betrieb genommen, um seine Filtrationsaufgabe zu erfüllen.

Betrieb der Filterpresse (FP)

Vor dem Beginn der Filtration von verschmutzten Flüssigkeiten muss die Filterpresse mit Kieselgur (DE) als Filterhilfsmittel beschichtet werden. Während der Filtration der verschmutzten Sole wird DE kontinuierlich zugegeben (body feed).

Die Kieselgur wird in einem Edelstahltank mit einem Luftrührwerk zur homogenen Durchmischung in einer Einheit, dem so genannten Schlammmischschlitten, aufbewahrt. Anschließend wird es mit einer luftbetriebenen Membranpumpe in die FP-Einheit geleitet und zirkuliert zurück zur Mischeinheit; hier wird es nach und nach aus dem Flüssigkeitsstrom entfernt, bis sich auf dem Filtertuch in der FP-Einheit ein Kuchen bildet, der eine Vorbeschichtung darstellt. Dieser Vorgang wird auch als Precoating bezeichnet. Sobald sich die Precoat-Schicht aus DE gebildet hat, wird eine weitere geringe Dosis DE zusammen mit der verschmutzten Flüssigkeit in das System eingeführt, die so genannte Body Feed. Die Anschwemmung von DE hält den Filterkuchen porös und verlängert die Lebensdauer der Filtrationszyklen.

Im Laufe der Zeit, wenn die Feststoffe von der Filterpresse entfernt und in der Kammer mit dem DE-Filterkuchen aufgefangen werden, kommt es zu einem Durchflussverlust und der Differenzdruck [weiß und Delta P, dP oder ∆P] baut sich im Filtersystem auf. Schließlich ist der Durchfluss zu gering, und wenn dies geschieht, muss der Filter gereinigt werden.

Die Reinigung kann nur erreicht werden, indem die FP außer Betrieb genommen und die Platte manuell von Platten, DE und entfernten Feststoffen gereinigt wird, die dann entsorgt werden. Anschließend muss ein neues Anschwemmverfahren durchgeführt werden, bevor die Filtration der verschmutzten Salzlaugen beginnen kann. Neue Filterpressen können mit einem halbautomatischen Plattenwechsler ausgestattet werden. Ein Bediener kann alle Filterplatten verschieben und reinigen, ohne die Platten physisch zu berühren.

Filterpresse mit Plattenschieber zur sicheren, schnellen und einfachen Reinigung einer Filterpresse.

Typische Filterpresse (FP), Slurry Skid und Doppelgefäß-Filtrationssystem

Die Flüssigkeit aus dem Tank für saubere Sole wird in den Brunnen eingeleitet und nach der Verwendung und vor der Filtration in einen Tank für schmutzige Sole geleitet, wo eine robuste selbstansaugende Pumpe sie zur Filterpresse befördert, die die Feststoffe und Verunreinigungen entfernt. Im Anschluss an das FP-System wird die Flüssigkeit durch eine Kartuschenfiltereinheit mit zwei Behältern geleitet, wo sie abschließend poliert und gereinigt wird, bevor sie zur Wiederverwendung im Bohrloch in den Tank für saubere Sole zurückgeleitet wird.

Merkmale eines FP-Systems:

- Erfordert manuelle Reinigung, optional: halbautomatischer Plattenwechsler

- Große Filterfläche von bis zu 2500 sq.ft. pro Filterpresse

- Durchflussstarkes Design mit 1500×1500 Platten für sichere Handhabung, 6-Zoll-Verteiler

- Pneumatisch – hydraulisch betätigt

- Robuste und zuverlässige Konstruktion

- Alle medienberührten Teile aus rostfreiem Stahl und Polypropylen

- Das Filterpressensystem besteht immer aus mindestens zwei Kufen. Filterpresse und Schlamm-Mischkufe

Lösungen mit geringerer Stellfläche

Aufgrund des großen Platzbedarfs der Filterpresse und des Mischschlammbehälters. Der speziell entwickelte stapelbare Mischschlitten mit doppeltem Patronenfilter kann auf die Filterpresse aufgesetzt werden, wodurch die Stellfläche der Filterpresse erheblich reduziert wird. Diese stapelbare Konstruktion bietet Platz, um sicher auf der Filterpresse zu arbeiten. Hinzufügen von DE-Medien und Auswechseln unserer Patronen.

Filterpresse mit stapelbarer Schlammkufe – Doppelpatronenfiltereinheit

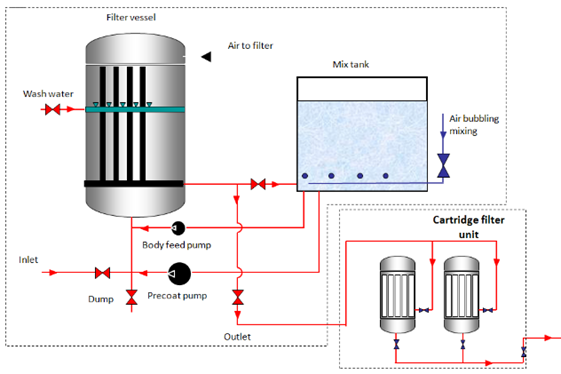

Betrieb von vertikalen Druckblattfiltern (VPL)

Wie der FP-Filter muss auch die VPL-Filtereinheit vor der Filtration mit Kieselgur (DE) vor- und nachgestrichen werden.

Zwei vertikale Drucklufteinheiten vor Ort parallel für kontinuierlichen Betrieb

Zunächst wird das DE in einem Mischtank aufbewahrt, der mit Hilfe von Druckluft durchmischt wird. Anschließend wird es in den Vertical Pressure Leaf-Filterkessel geleitet und umgewälzt; hier wird das DE nach und nach aus dem Flüssigkeitsstrom entfernt, bis sich auf der Oberfläche der Filterblätter (Edelstahlblätter mit Polypropylen-Filtergewebe) im Inneren der VPL-Einheit ein Kuchen bildet, der eine Vorschicht bildet.

Sobald sich die Pre-Coat-Schicht aus DE auf den Blättern des Vertikaldruckfilters gebildet hat, kann die verschmutzte Sole in den Filter gepumpt werden, wobei eine niedrige kontinuierliche Dosis DE in das System eingebracht wird, die als Body Feed bezeichnet wird.

Diese Kombination aus Anschwemmung und Anschwemmung ist das effektivste Filtrationsmedium für die Entfernung großer Mengen von Feststoffen. Dies macht das VPL/DE- und Doppelgefäßfiltersystem zu einer idealen Lösung für Anwendungen mit hohem Durchsatz und durchgängiger Filtration, so dass das System den Anforderungen einer Hochgeschwindigkeitsverarbeitung gerecht wird, bei der die Kontinuität der Filtration wichtig ist.

Durchflussdiagramm Vertical Pressure Leaf (VPL) DE und Dual Vessel Filter

Mit der Zeit verringert sich die Durchflussmenge, da die Feststoffe vom VPL-Filter entfernt werden und sich der Differenzdruck (dP) im Filtersystem aufbaut. Schließlich verringert sich der Flüssigkeitsdurchfluss, und dann muss der Filter gereinigt werden (Wash Down).

Der Vorteil des VPL-Systems besteht darin, dass die Reinigung durch einen halbautomatischen Prozess erfolgen kann, bei dem ein Hochdruck-Wasserabspülsystem die vertikalen Druckblätter reinigt. Das verbrauchte DE und die entfernten Feststoffe werden über die Entleerungsleitung entsorgt, und es wird eine neue Vorbeschichtung aus DE aufgetragen. Der VPL-Filter wird dann wieder in Betrieb genommen, wobei dieser Vorgang etwa 15 Minuten dauert.

Vertikales Druckblatt vs. Filterpresse

Jedes Filtersystem hat seine eigene Anwendung in einem bestimmten Arbeitsbereich. Wichtig ist die Lebensdauer eines Filtrationszyklus in Abhängigkeit vom Druckunterschied und der Reinigungszeit.

Vergleicht man Vertical Pressure Leaf (VPL) DE mit konventionellen Filterpressen (FP) der gleichen Größe, so hat das FP-System einen geringeren effektiven Durchflussbereich als das VPL/DE-System, das einen massiven effektiven Durchflussbereich von 90 % für Filtrationsaufgaben zur Verfügung hat. Dies liegt daran, dass die Filtermedien im FP-System eng gestützt werden müssen, im Gegensatz zur robusten, selbsttragenden Struktur der Blätter im VPL-Filter. Aus diesem Grund ist die gängigste Größe der Filterpresse 1200m² und die des VPL 600m².

In den meisten Betrieben ist die Filterpresse mit 1200 sq.ft. der Standard, diese Pressengröße kann fast alle Flüssigkeiten verarbeiten, ist einfach zu bedienen und hat eine Kuchenkapazität von 1500 ltr. Während eine VPL bei maximal 4 bar dP reinigen muss, kann eine Filterpresse bis zu 7 bar Differenzdruck erreichen. Je dichter der Filterkuchen in der Filterpresse ist, desto einfacher ist die Ablösung des Filterkuchens. Im Allgemeinen werden VPL für leichte Solen und kleine Aufstellflächen verwendet, während Filterpressen für schwerere Flüssigkeiten eingesetzt werden.

Typische VPL/DE- und Doppelgefäß-Filterinstallation

Ein typisches Filtersystem für Fertigstellungsflüssigkeiten mit geschlossenem Kreislauf umfasst die gesamte erforderliche Ausrüstung für die Lagerung, das Pumpen und die Filtration der Sole.

Die Flüssigkeit aus dem Tank für saubere Sole wird in das Bohrloch eingespeist und nach dem Gebrauch und vor der Filtration in einen Tank für schmutzige Sole geleitet, wo eine robuste selbstansaugende Pumpe sie dann zum VPL/DE-Filtersystem befördert, das die Feststoffe und Verunreinigungen entfernt. Im Anschluss an das VPL/DE-System wird die Flüssigkeit durch eine Zweikammer-Kerzenfiltereinheit geleitet, in der die Flüssigkeit abschließend poliert und gereinigt wird, bevor sie zur Wiederverwendung im Bohrloch in den Tank für saubere Sole zurückgeführt wird.

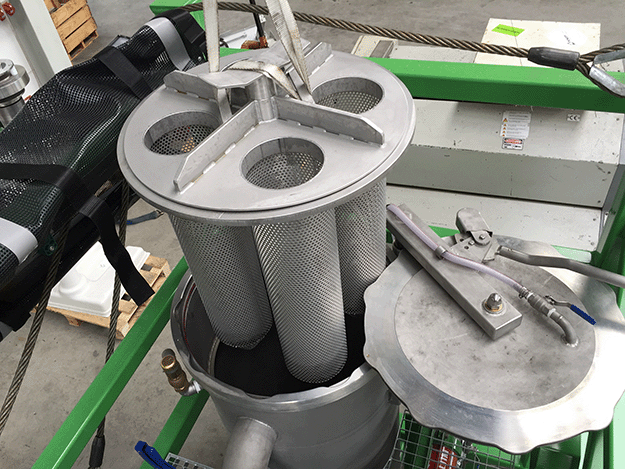

Zweikammer-Patronenfiltersystem

Ein Doppelpatronenfiltersystem ist die häufigste Filtereinheit auf einer Ölbohranlage oder in einem Schlammwerk. Es wird immer verwendet, um die Flüssigkeit nach einer Filterpresse oder einem vertikalen Druckblatt zu reinigen. In der Regel handelt es sich dabei um eine Filterpatrone mit 2 oder 5 Mikron. Aber auch für kleine Flüssigkeitsmengen wird wegen der großen Flexibilität und des geringen Platzbedarfs oft nur die Doppelpatronen-Filtereinheit verwendet. Diese Doppel-Pod-Einheiten können mit Filterbeuteln und/oder Filterpatronen in einem Bereich von wenigen mm bis zu 0,5 Mikron eingesetzt werden. Durch die Möglichkeit, verschiedene Filterelemente einzusetzen, hat der Anwender immer die Wahl der wirtschaftlichsten Lösung für eine bestimmte Filteraufgabe. Die zwei parallel geschalteten Filtergehäuse ermöglichen eine kontinuierliche Filtration. Mit anderen Worten: Filtration über ein Gehäuse und Wechsel der Elemente des zweiten Gehäuses. Der Verteiler mit 6 Ventilen bietet die Flexibilität, schnell umzuschalten, den Bypass zu nutzen oder sogar beide Filtergehäuse in Reihe zu verwenden.

Typischer rahmenmontierter Duplex Kerzen Filter auf einem Skid

Plissierte Kerzen

Duplex Kerzen Unit mit Umrüstsatz auf Filterbeutel

Rudi Quick Opening Closure

Schnelles und sicheres Wechseln der Filterpatronen oder -beutel, wir haben 2 Möglichkeiten:

- Den Standard-Schwenkriegelverschluss. Hier werden die Schwenkbolzen des Filtergehäuses alle mit Werkzeug gelöst, wonach der Deckel mit einem Davit geöffnet und weggedreht werden kann. Das gleiche zum Schließen aber in umgekehrter Reihenfolge.

- Schnellverschluss oder Schnellöffnungs-Verschluss (Typ Rudi). Er ermöglicht das Öffnen (und Schließen) des Filtergehäuses in wenigen Sekunden nach der Druckentlastung, ohne dass Werkzeuge benötigt werden.

Alle medienberührten Teile der Filtereinheit sind aus rostfreiem Stahl 316 gefertigt, um korrosionsbeständig gegen aggressive Flüssigkeiten zu sein. Er wird immer zum Polieren der Flüssigkeit nach einer Filterpresse oder einem vertikalen Druckblatt verwendet. Normalerweise ist dies ein 2 oder 5 Mikron Filter. Aber auch für kleine Flüssigkeitsmengen wird oft nur die Doppelpatronen-Filtereinheit verwendet, weil sie sehr flexibel ist und wenig Platz benötigt. Diese Einheiten können mit Filterschläuchen und/oder Filterelementen in einem Bereich von wenigen mm bis zu 0,5 Mikron eingesetzt werden. Durch die Möglichkeit, verschiedene Filterelemente einzusetzen, hat der Anwender immer die Wahl der wirtschaftlichsten Lösung für eine bestimmte Filteraufgabe. Die zwei parallel geschalteten Filterhäuser ermöglichen eine kontinuierliche Filtration. Mit anderen Worten: Filtration über ein Gehäuse und Wechsel der Elemente des zweiten Gehäuses. Der Verteiler mit 6 Ventilen bietet die Flexibilität, schnell umzuschalten, den Bypass zu nutzen oder sogar beide Filtergehäuse in Reihe zu verwenden.

Um das Element schnell und sicher zu ersetzen, haben wir 2 Möglichkeiten.

- Standard Schwenkriegelverschluss. Hier werden die Schrauben des Filtergehäuses alle mit Werkzeug gelöst, wonach der Deckel oder die Abdeckung mit einem Davit geöffnet und weggedreht werden kann. Das gleiche zum Schließen aber in umgekehrter Reihenfolge.

- Schnellöffnungs-Verschluss / Quick Release . Dies ermöglicht das Öffnen (und Schließen) des Filtergehäuses in wenigen Sekunden nach der Druckentlastung, ohne Werkzeug. Es besteht also nicht mehr die Gefahr, dass der Bediener sein Werkzeug auf dem Gerät vergisst und Gegenstände herunterfallen können.

Alle medienberührten Teile der Filtereinheit sind aus rostfreiem Stahl 316 gefertigt, um korrosionsbeständig gegen aggressive Flüssigkeiten zu sein.

Der Rahmen ist nach ISO10855/DNV2.7-1/EN12079 konstruiert, gebaut und zertifiziert. Ausgestattet mit Gabelstaplertaschen und einem Hebegurt, kann diese Einheit schnell und einfach eingesetzt werden. Für viele verschiedene Filtrationsanwendungen.

Typische Systemanforderungen

Jedes Filtersystem für Fertigstellungsflüssigkeiten muss so konzipiert sein, dass es den Anforderungen des jeweiligen Bohrlochs, der umgebenden Formation und der spezifischen Flüssigkeit, die verwendet wird, entspricht. Dennoch gibt es einige allgemeine Anforderungen, die für alle diese Systeme gelten.

Zu den typischen Anforderungen an ein System gehört die Notwendigkeit einer Gesamtfiltrationsleistung zur Entfernung eines maximalen Volumens an festen Verunreinigungen bei einer hohen Durchflussrate/Durchsatzleistung. Das System sollte ein einfach zu bedienendes Reinigungssystem und ein Verfahren zum Austausch der Filterpatronen bieten. Die Sicherheit des Bedienpersonals ist ebenfalls ein wichtiger Aspekt, und angemessene Sicherheitsgeländer und Arbeitsplattformen sollten integraler Bestandteil der Gesamtkonstruktion sein.

Die Vorteile eines geschlossenen Kreislaufs sorgen dafür, dass Verschüttungen und mögliche Verschmutzungen des Arbeitsbereichs und der Umgebung auf ein Minimum reduziert werden.

Die Systemsteuerung, die für die Voranstrich- und Karosseriebeschickung, die Pump- und Rezirkulationsvorgänge, die Entnahme der Filterpatronen, die Wartung und die Betriebskontrolle erforderlich ist, sollte von einem einzigen, einfach zu handhabenden und zu bedienenden Bedienfeld aus erfolgen können. Die Pumpen und Kompressoren sollten die vorhandenen Dienste nutzen können, d.h. diesel-, elektro- oder luftbetrieben sein.

Die Konstruktion der Druckbehälter muss den internationalen Normen entsprechen, um sicherzustellen, dass die Behälter nach den entsprechenden Standards für hohe Drücke und Betriebsanforderungen ausgelegt und gebaut sind. Aufgrund der Aggressivität der zu filternden Flüssigkeiten sollten alle medienberührten Teile aus rostfreiem Stahl 316L bestehen, um eine lange Lebensdauer der Anlage zu gewährleisten.

Kleine Grundrisskonstruktionen, die auf Rahmen oder Kufen montiert sind, erleichtern den Transport zum Einsatzort und die Installation. Außerdem sparen sie wertvollen Platz und lassen sich einfacher in das Gesamtkonzept des Bohrloch- und Oberflächenflüssigkeitssystems integrieren.

Sichere Handhabung von DE

Kieselgur als Filterhilfsmittel hat sich als das effektivste Medium für die Filtration von Ölfeldsole erwiesen.

Die am häufigsten verwendete Verpackung für DE ist der 50-Pfund-Papiersack. Diese Säcke werden aufgeschnitten und in den Mischtank geschüttet. Der Bediener und seine Umgebung sind den feinen Siliziumdioxidpartikeln ausgesetzt, weshalb Atemschutzmasken erforderlich sind.

Das DE-Dosiersystem ermöglicht eine staubfreie DE-Dosierung in den Mischtank des Schlammbehälters vor der Beschickung der Filterpresse.

Das System besteht aus einem gerahmten Vorratsbehälter mit einem großen DE-Sack und einer luftbetriebenen Pulverpumpe (gerahmt), einem max. 20 m langen Zuführungsschlauch und einem Dosierverteiler zum Aufsetzen auf den Mischschlitten.

Das DE-Medium wird in Big-Bags auf der Anlage angeliefert. Der Big-Bag wird an den Deckel des Trichterbehälters gehängt. Dieser wird in den Trichtertank gehoben. Der Big-Bag kann am Boden durch eine Seitentür des Trichtertanks geöffnet werden. Die Pulverpumpe, die in einem Schutzkorb montiert ist, pumpt das DE aus dem Trichtertank zum Dosierverteiler mit Venturi auf den Mischtanks.

Vorteile

- Staubfreie Dosierung von DE – gesundheits- und umweltfreundlich

- Kein manuelles Anheben von DE-Säcken mit 50 lbs.

- Halbautomatische DE-Dosierung

Dual DE Hopper Tank (DNV2.7-1) mit Pulverpumpe

Vergleich Filtrationslösungen

| Pro | Cons | |

|---|---|---|

| Duplex Kerzen Filter | * Kleine Chargen von Flüssigkeiten * Einfach zu bedienen * Kleine Fußabdruck | * Nicht geeignet für große Chargen * Nicht geeignet für stark verschmutzte Flüssigkeiten * Hohe OPEX |

| Vertikale Druck-Blatt-Filter mitt Duplex Kerzen Filter | * Für leichte und mittelschwere Solen * Kleine Fußabdruck * Geringe OPEX * Schnell auswaschbarer DE-filter | * Erfahrener Bediener erforderlich * Nicht geeignet für schwere Flüssigkeiten * Reinigung bei max. dp 4 bar |

| Filterpresse mitt Duplex Slurry Skid und Duplex Kersen Filter Unit | * Für mittlere und schwere Solen * Robuste Konstruktion * Geringe OPEX | * Manuelle Reinigung * Lange Abwaschzeit * Große Fußabdruck |

| Filterpresse mit Stapelbarer Slurry Skid mi Duplex Filtereinheit | * Für mittlere und schwere Solen * Geringe OPEX * Kleiner Fußabdruck/stapelbar * Robuste Konstruktion * High-Flow-Ausführung mit bis zu 32 BPM verfügbar * Einfaches Aufstellen | * Manuelle Reinigung * Lange Abwaschzeit |

Schlussfolgerung

Saubere Flüssigkeiten oder Sole sind für die effektive Fertigstellung eines Bohrlochs erforderlich. Dies führt zu einer maximalen Förderung von Öl und Gas. Die Filtration der Fertigstellungsflüssigkeiten muss unter Einhaltung höchster Sicherheits- und Umweltstandards schnell und kostengünstig durchgeführt werden. Die am besten geeignete Methode für diese Filtration sind Vertical Pressure Leaf Filter (VPL) oder Filterpressen (FP) mit Dual Vessel Cartridge Filtern mit den entsprechenden Filterkerzen mit absolutem Nennwert.

Filterpressen sind robust und einfach im Betrieb, erfordern jedoch eine manuelle Bedienung. VPL ist ein fortschrittlicheres, geschlossenes System mit geringem Platzbedarf, halbautomatisch und für leichtere Fluide ausgelegt. Die Filterpresse ist eher für schwerere Flüssigkeiten und höhere Raten geeignet – was Sie sehen, ist was Sie bekommen.

Die Doppelkessel-Patronenfiltereinheiten mit Rudi-Schnellverschluss ermöglichen dem Bediener ein sicheres und schnelles Öffnen und Schließen des Filterkessels in wenigen Sekunden ohne den Einsatz von Werkzeugen.

Ein erfolgreicher Bohrlochabschluss mit sauberen Flüssigkeiten liegt neben einer ordnungsgemäßen und gut gewarteten Filtrationsausrüstung und Filterverbrauchsmaterialien in den Händen von gut geschultem Filtrationspersonal.